电子厂房洁净车间的地面系统是生产环境的基石,直接影响产品良率、运营成本和安全生产。选错地面材料可能导致静电击穿芯片、洁净度不达标、化学腐蚀渗透等严重后果。本文将为您提供一套完整的选材决策框架,并深入解析关键的防静电指标。

一、 电子厂房洁净车间的四大核心挑战

1. 静电控制失效风险

-

敏感器件:集成电路、Micro-LED、传感器等ESDS(静电放电敏感)器件

-

潜在损失:单次ESD事件可造成百万级损失,隐性损伤影响产品长期可靠性

2. 洁净度维持困难

-

颗粒产生:地面磨损、材料老化脱落产生的微颗粒

-

缝隙藏污:接缝处积聚污染物,成为洁净室污染源

3. 化学腐蚀与污染

-

工艺化学品:光刻胶、蚀刻液、溶剂、酸/碱清洗剂的滴落与挥发

-

清洁剂:强效洁净室专用清洁剂的频繁使用

4. 机械应力与热应力

-

设备移动:AMR/AGV小车、重型设备搬运车的碾压

-

热冲击:工艺设备散热、高温清洁产生的温度变化

二、 地面材料类型与“避坑”分析

| 材料类型 | 优点 | 致命缺陷(坑点) | 适用场景警示 |

|---|---|---|---|

| 环氧树脂自流平 | 无缝、耐化学性好、成本适中 |

1. 硬脆易开裂(热胀冷缩) 2. 修复困难(需整体重做) 3. 防静电性能衰减快(表面涂层磨损后失效) |

避免用于有重型设备移动或温差大的区域;仅适合静态轻载区 |

| 聚氨酯砂浆 | 柔韧性好、耐热冲击、无缝 |

1. 表面致密度不足(可能渗透染色) 2. 抗划伤性一般 3. 高端产品价格昂贵 |

适用于经常温变的区域;但需避免强染色性化学品接触 |

| PVC卷材 | 接缝少、抗菌、安装快 |

1. 重型设备压痕不可逆 2. 焊接缝可能开裂 3. 耐溶剂性有限 |

避免用于重型设备通道;慎用酮类、酯类溶剂清洁 |

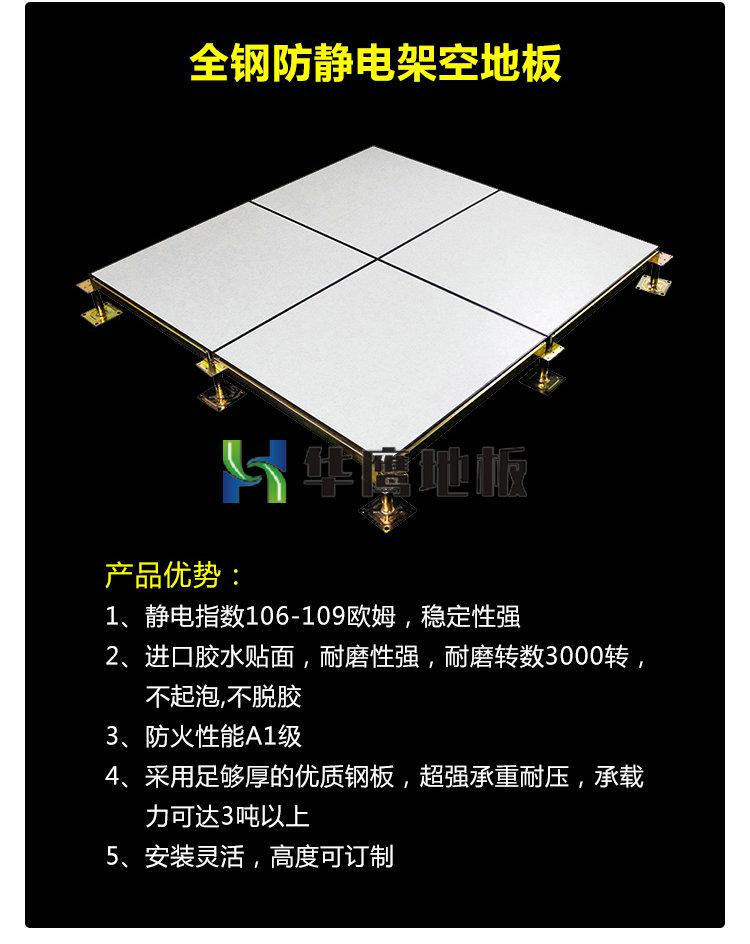

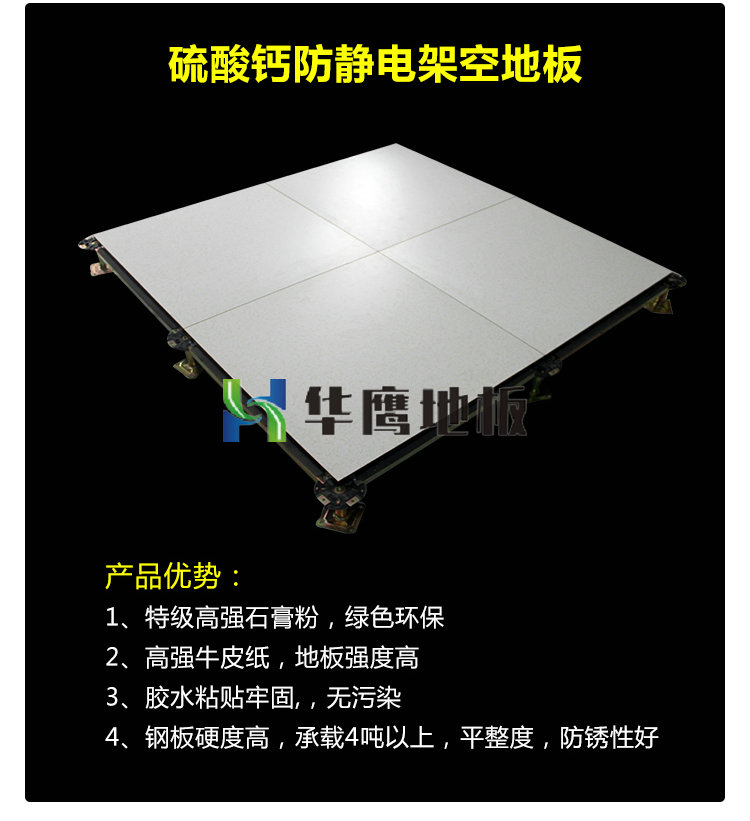

| 高架活动地板 | 布线灵活、便于维护、承重高 |

1. 边缘积尘(需特殊密封) 2. 初期投资高 3. 对安装精度要求极高 |

必须配合严格的层流送风设计;不适合Class 10以上超高洁净度车间 |

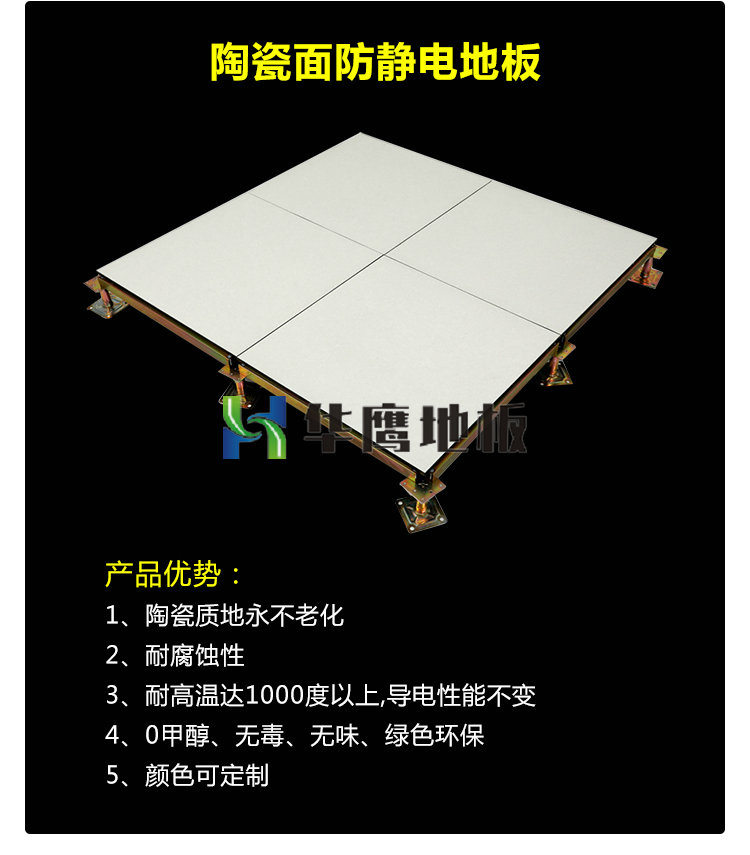

| 防静电陶瓷砖 | 超耐腐蚀、永久防静电、寿命长 |

1. 接缝多(需特殊导电填缝) 2. 安装周期长 3. 修复需专业工具 |

最适合腐蚀性强的湿法工艺区域;但接缝处理是关键 |

三、 防静电指标深度解析与选型陷阱

陷阱1:混淆“导电”与“防静电”

-

导静电地板:电阻值 10^4 - 10^6 Ω,电荷快速泄放

-

适用:易燃易爆环境(快速泄放防火花)

-

电子厂房陷阱:泄放过快可能仍产生瞬间电流,损伤敏感器件

-

-

静电耗散地板:电阻值 10^6 - 10^9 Ω(电子厂房黄金标准)

-

适用:微电子、光电、半导体车间

-

优势:缓慢可控地泄放静电,避免瞬间电流

-

陷阱2:忽视“点对点电阻”与“接地电阻”的匹配

必须同时满足两个指标:

-

点对点电阻(Rttp):地板表面任意两点间电阻

-

标准范围:10^6 - 10^9 Ω

-

测试方法陷阱:电极间距必须1m,压力需标准(通常12.5kg),否则数据无效

-

-

系统接地电阻(Rg):地板表面至建筑接地端的电阻

-

标准要求:< 10 Ω

-

安装陷阱:即使地板本身合格,若接地网格铜带间距>6m或连接点氧化,仍会失效

-

陷阱3:忽略“静电压衰减时间”关键指标

-

定义:将地板表面充电至1000V后,衰减至100V所需的时间

-

电子厂房要求:通常 < 2秒

-

测试标准:需符合 ANSI/ESD STM11.31 或 IEC 61340-5-1

-

材料陷阱:某些材料初始电阻合格,但衰减时间过长,静电仍会积聚

陷阱4:环境温湿度对电阻值的巨大影响

-

温湿度影响规律:

温度每上升10°C → 电阻可能下降一个数量级 湿度从30%升至50% → 电阻可能下降2-3个数量级

-

选材对策:

-

要求供应商提供材料在 30% RH(冬季低湿)和 50% RH 下的电阻数据

-

优先选择电阻值随湿度变化小的“稳定型”材料

-

四、 分区域选材策略矩阵

| 车间区域 | 核心需求优先级 | 推荐材料方案 | 防静电指标特殊要求 | 避坑要点 |

|---|---|---|---|---|

|

前段制程区 (光刻、蚀刻、沉积) |

1. 超低颗粒析出 2. 耐化学腐蚀 3. 防静电稳定 |

聚氨酯砂浆+导电层 或高性能PVC卷材 |

表面电阻:10^7-10^8 Ω 衰减时间:<1.5秒 |

避免使用环氧类(脆裂产生颗粒) 必须做化学兼容性测试 |

| 后段封装测试区 |

1. 高机械强度 2. 抗划伤 3. 中等防静电 |

高架活动地板 (硫酸钙基材+HPL贴面) |

系统电阻:10^6-10^9 Ω 集中荷载:≥3000kg |

支架系统必须双重接地 通风率匹配洁净度要求 |

| 化学品配送区 |

1. 极端耐腐蚀 2. 无缝易清洁 3. 安全防滑 |

防静电陶瓷砖 (专用导电填缝剂) |

体积电阻:<10^9 Ω 耐酸碱性:全pH范围 |

填缝剂必须与砖同等耐腐蚀 斜坡设计防液体积聚 |

| 设备维修区/通道 |

1. 超高承重 2. 耐冲击 3. 中等防静电 |

重型全钢高架地板 或加强型聚氨酯砂浆 |

极限荷载:≥8000kg/m² 抗冲击:≥20J |

避免卷材类(压痕不可逆) 边缘需做加强处理 |

五、 选材决策七步法(避坑检查清单)

第一步:需求精准量化

-

列出所有接触的化学品清单(浓度、温度、接触频率)

-

确定设备最大轮压荷载(动态/静态)

-

明确洁净度等级(ISO Class)

第二步:防静电性能验证

-

要求供应商提供 第三方检测报告(非出厂报告)

-

必须包含:表面电阻、系统接地电阻、静电压衰减时间

-

测试标准:优先选择 IEC 61340-4-1/5-1 或 ANSI/ESD S20.20

第三步:材料兼容性测试

-

索取样品进行 30天浸渍测试(实际使用化学品)

-

观察:变色、软化、膨胀、强度损失

-

测试后复测防静电指标

第四步:安装团队资质审核

-

防静电地板是 系统工程,安装质量决定最终性能

-

核查:安装商ESD认证、类似项目案例、接地系统施工方案

第五步:接缝与收边专项设计

-

卷材:热熔焊接优于胶粘,焊接后需打磨平整

-

片材:接缝宽度<1mm,采用导电填缝剂

-

墙边:圆角处理(R≥30mm),一体成型无死角

第六步:验收测试方案前置

-

在合同中明确验收标准与方法:

1. 电阻测试:每100m²至少5个点(含最不利位置) 2. 平整度测试:2m直尺测量,间隙≤2mm 3. 接地连续性测试:每个接地连接点

第七步:维护方案与寿命成本核算

-

索取 维护手册:清洁剂类型、频率、修复方法

-

计算 15年总拥有成本(含更换、维护、停产损失)

-

明确 保修范围(防静电性能是否在保修内)

六、 特殊场景应对方案

场景1:既有车间改造,无法停产

-

方案:分区块滚动施工,采用快速固化材料(如4小时可行走的聚氨酯)

-

防静电保障:临时接地跳线连接新旧区域,保持等电位

场景2:超高洁净度要求(ISO Class 3以上)

-

方案:墙面地面一体化成型材料(无接缝)

-

防静电特殊设计:将静电控制整合至气流的电离系统中

场景3:湿度剧烈波动地区

-

方案:选择电阻值对湿度不敏感的材料(如碳纤维填充型)

-

补充措施:环境湿度精确控制+电离设备备用

七、 投资回报分析:避坑的经济价值

| 错误选材后果 | 直接经济损失 | 间接损失(良率/停产) | 预防成本 |

|---|---|---|---|

| 静电损伤芯片 | 单批次产品损失 | 客户索赔、信誉损失 | 增加15%-20%材料成本 |

| 地面开裂污染 | 紧急修复费用 | 停产1-2周,洁净度恢复时间 | 选择高柔性材料差价 |

| 化学腐蚀渗透 | 地面整体更换 | 下方基础受损,修复复杂 | 耐化学测试成本 |

| 防静电性能衰减 | 重新接地工程 | ESD风险持续,产品可靠性下降 | 定期检测维护成本 |

结论:在电子厂房洁净车间地面项目上,前期增加 10%-15%的投入 用于选择经过充分验证的高性能材料与专业安装,通常可在 2-3年内 通过避免一次重大事故即可收回全部额外投资。

华鹰防静电地板小编结语:地面不是成本,是保险

电子厂房的地面系统本质上是生产环境的 “保险单”。它不直接创造价值,但能防止毁灭性损失。成功选材的关键在于:

-

超越“合规”思维:满足标准是底线,针对您的具体工艺需求定制才是关键

-

系统化思维:地面必须与接地系统、洁净室围护结构、环境控制协同设计

-

全生命周期视角:关注25年内的总成本,而非仅仅初次投资

当您的地面系统能够同时抵御化学、机械、静电和环境的多重挑战时,它已成为保障产品良率与生产稳定的 沉默守护者——这是任何电子制造企业都不可或缺的核心资产。

下一步行动建议:在启动下一个洁净车间项目前,建议组建由工艺工程师、设备工程师、洁净室设计师和ESD专员组成的专项小组,使用本指南作为检查清单,对每个候选材料进行多维度评估。必要时可进行 1:1 实物样板区测试,模拟真实生产条件运行1-2个月,这是最可靠的避坑方法。

- 上一篇:没有了

- 下一篇:防静电地板为什么可以重复使用?